K výsledné kvalitě

inkoustového tisku přispívá potištěné médium přinejmenším stejnou měrou, jako

hardware tiskárny nebo použitá inkoustová sada. Již v pionýrských dobách

inkoustových tiskáren se ukázalo, že vysoké kvality tisku je možno dosáhnout

pouze na speciálně upravených papírech vybavených přijímací tiskovou vrstvou.

K výslednému dojmu z výtisku potom přispívají obě složky, tj. nosná

podložka i přijímací vrstva.

1. Nosné podložky

Ačkoli se nosné podložky většinou

přímo nepodílejí na interakci s inkoustem, jejich funkce je mnohem

důležitější než pouhý nosič inkoustového záznamu. V současné době musí

podložky mimo mechanických a optických parametrů splňovat přísné požadavky na

archivní stálost. Vzhledem k tomu, že vysoce kvalitní inkoustový tisk bývá

často porovnáván s mokrým fotografickým procesem, podívejme se nejprve,

jakými médii disponuje klasická fotografie. Barevné materiály jsou vyráběny

výhradně na inertních podložkách, do nichž nemohou nasáknout zpracovatelské

lázně:

- RC papír (resin coated), čili papír oboustranně

potažený vrstvičkou polyethylenu. Toto je běžná a levná podložka, známá z

minilabových zvětšenin i z profesionálních laboratoří. - Neprůhledný bílý polyester (PES) má výhodu v neuvěřitelné

pevnosti – fotku nelze roztrhnout. Výjimečný je také dokonale hladký povrch a

zrcadlový lesk, který proslavil zejména pozitivní materiály Ilfochrome. Ale i

barvotvorným vyvoláváním zhotovená zvětšenina získá na této podložce exkluzivní

vzhled. - Průsvitný bílý polyester má stejné vlastnosti, je ale

určen pro prosvětlovací pulty bez mléčného skla. - Průhledný polyester má opět stejné vlastnosti, je ale

určen pro výrobu velkoplošných diapozitivů zvětšováním z barevných

negativů.

Nezávisle na podložce si lze

obvykle volit z několika povrchů, mimo tradičního lesku a matu u

některých výrobců také různě označovaný polomat. Černobílé materiály se

vyrábějí na stejných podložkách jako barevné, v praxi však výrazně

převažuje RC podložka, PES podložky jsou vysoce speciální záležitostí. Navíc je

však k dispozici klasická podložka založená na

-

Barytovaném papíru (FB – fiber based). Kvalitní

bezdřevý papír je potažen vrstvou barytu v organickém pojivu, který

zajišťuje výborné optické vlastnosti, a na něj je polita citlivá vrstva

s halogenidem stříbra. Při vyvolávání papíru však zpracovatelské lázně

nasáknou do podložky a musejí být potom pracně a dlouho vypírány. Výsledný

vzhled povrchu a jeho lesk závisí na konečném ošetření papíru podle režimu

sušení a/nebo leštění. Mezi uměleckými fotografy se velké popularitě těší

zejména pololesklý povrch získaný volným schnutím lesklých barytových papírů,

který se v branži označuje jako ADFB (air dryed fiber based) a

zrcadlově lesklý povrch získaný leštěním barytových papírů na vyhřívaném

chromovaném plechu – FTFB (ferrotyped fiber based).

Přejdeme-li od mokrých

fotografických procesů k inkoustovému tisku, zjistíme, že nabídka podložek

je analogická. RC papír hraje dominantní roli v oblasti tzv. fotopapírů a

pro extrémní požadavky na kvalitu je k dispozici několik tiskových

materiálů na PES podložkách. Tyto podložky se v oblasti inkoustového tisku

souhrnně nazývají barrier type, protože představují bariéru pro průnik

inkoustu pod přijímací vrstvu. Pro potřeby fine-art tisků existuje

široká nabídka speciálních bezdřevých papírů nebo papírů z hadroviny (tzv.

photo-rag), které tvoří ekvivalent k populární FB podložce známé

z černobílé fotografie. Tyto podložky nemají přirozeně bariérovou funkci –

při tisku je sice barvonosná složka inkoustu zachycena především v horní přijímací

vrstvě, ale pohyblivější rozpouštědlo může proniknout hlouběji do profilu

papírového nosiče.

2. Přijímací inkoustové vrstvy

Přijímací vrstvy inkoustových

médií jsou dnes vysoce sofistikované systémy s pečlivě vyladěnými

vlastnostmi. Právě sem se soustředí úsilí výrobců o dosažení co nejvyšší

kvality a nejlepšího dojmu z výsledného tisku. Na obyčejném, neupraveném

papíru prostě není kvalitní inkoustový tisk možný.

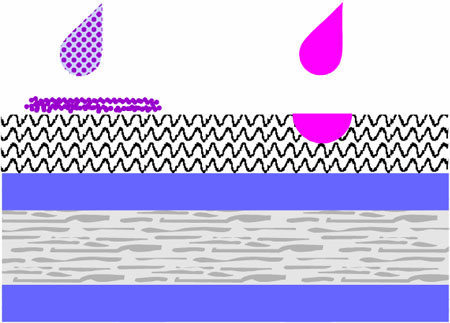

|

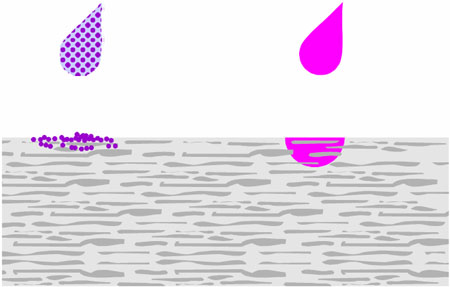

| Obr. 1: Schéma průniku pigmentového a barvivového inkoustu do neupraveného papíru |

|

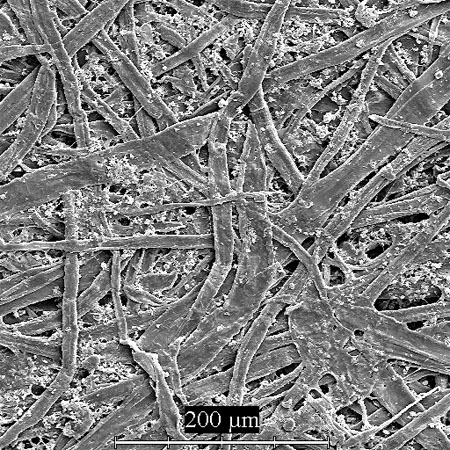

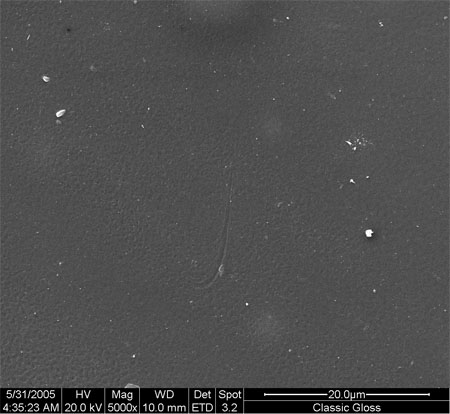

| Obr. 2: SEM snímek neupraveného papíru. Všimněte si slisovaných vláken celulózy drobných částic minerálního plnidla |

Příjímací vrstvy tzv. fine-art

papírů nesených na podložkách z kvalitních nebo bezdřevých nebo

hadrovinových papírů jsou formulovány tak, aby zachovávaly přírodní matný

povrch a strukturu kvalitních papírů použitých na podložky. Vytvoření lesklého

povrchu na přírodním papíru zůstává technologickým problémem, i když první

vlaštovky se již objevují. Matné přijímací vrstvy tedy obsahují velmi málo

polymerního pojiva a vysoké procento konvenčního minerálního plniva. Tím je

zaručena kompatibilita jak s dye-, tak s pigment-based inkousty.

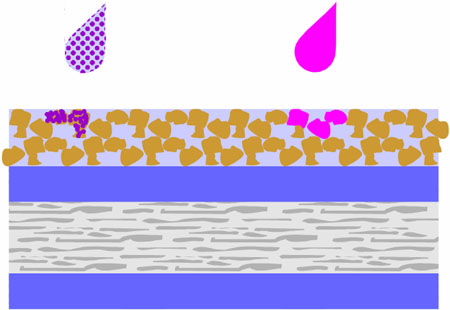

|

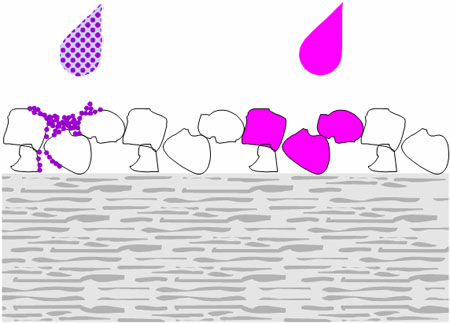

| Obr. 3: Schéma průniku pigmentového a barvivového inkoustu do fine-art média tvořeného papírovou podložkou a konveční matnou přijímací vrstvou |

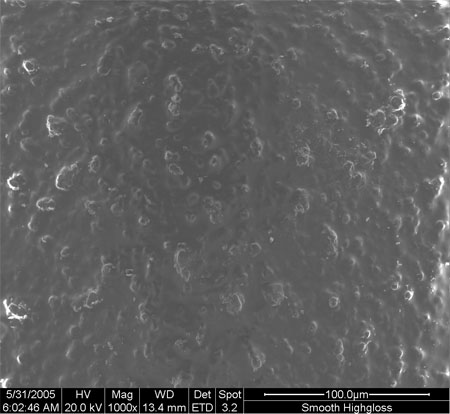

|

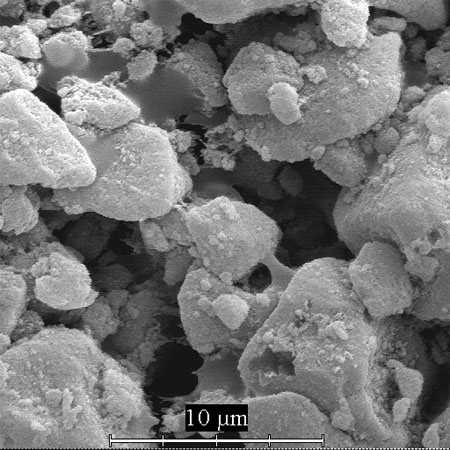

| Obr. 4: SEM snímek konvenční matné přijímací vrstvy. Všimněte si hrubých částic minerálního plnidla a malého podílu polymerního pojiva. |

V případě inertních podložek

nesoucích barrier-type materiály jsou na přijímací vrstvu kladeny velmi

vysoké nároky zejména kvůli schopnosti absorpce velkých množství inkoustu. Na

rozdíl od obyčejného papíru, kdy inkoust mohl být absorbován hluboko do profilu

papírového listu, v případě inertní podložky musí být veškerý inkoust

fixován pouze v samotné přijímací vrstvě, jejíž tloušťka se pohybuje od několika

do několika desítek mikrometrů.

Pro dye-based inkousty se

používají přijímací vrstvy na bázi hydrofilních polymerů, nejčastěji

polyvinylalkoholu, často doplněného o modifikované želatiny a/nebo škroby. Tyto

přijímací vrstvy se potom nazývají swellable polymer type. Při interakci

s inkoustem dojde k nabobtnání potištěného místa rozpouštědlem a

barvivo difunduje do vzniklého gelu. Posléze se rozpouštědlo odpaří a výsledkem

je selektivně probarvený xerogel.

|

| Obr. 5: Schéma průniku pigmentového a barvivového inkoustu do vrstvy typu swellable polymer |

|

| Obr. 6: SEM snímek vrstvy typu swellable polymer. Tuto vrstvu tvoří prakticky homogenní vrstva hydrofilního polymerní slitiny |

Zcela zásadní vliv na kvalitu

tisku mají v tomto případě povrchové síly řídící interakce mezi kapičkami

inkoustu a potiskovanou plochou, tj. stupeň smáčení: pokud by inkoust nesmáčel

dostatečně potiskovanou plochu, kapičky by se na povrchu sbalovaly a měly by

tendenci ujíždět ve směru dopadu; naopak pokud by se kapičky příliš rozestíraly

po potiskovaném povrchu, docházelo by příliš velkému nárůstu rastrového bodu.

Proto musejí být vzájemné povrchové vlastnosti tiskového média a inkoustu

pečlivě vyladěny, a to je taky jeden z důvodů, proč výrobci nedoporučují

použití neoriginálního spotřebního materiálu.

Špatné vyladění mezifázových sil

mezi inkoustem a potiskovaným médiem se projevuje jevem nazvaným pooling,

kdy se inkoust slévá do malých loužiček zejména ve více krytých oblastech.

Řešením tohoto problému může být buďto snížení rychlosti tisku, aby inkoust měl

čas nabobtnat přijímací vrstvu a byl tak fixován do gelu, anebo zvýšení

rychlosti průniku inkoustu do vrstvy. Za tímto účelem se do přijímací vrstvy

přidávají anorganická porézní plnidla (např. různé formy oxidů křemíku a

hliníku), která zvyšují porozitu přijímací vrstvy a urychlují tak průnik

inkoustu do vrstvy.

Pokud se pokusíme média založená

na polymerní přijímací vrstvě potisknout pigmentovými inkousty, narazíme na

vážný problém: Rozpouštědlo sice nabobtná přijímací polymer, ale částice

pigmentu jsou příliš velké a nemohou difundovat do vzniklého gelu. Pigmenty se

tak hromadí na povrchu a jsou příčinou vzniku rušivých artefaktů označovaných

nejčastěji jako tzv. mottling.

Problém byl vyřešen zavedením

vysoce porézních přijímacích vrstev, označovaných jako microporous.

V hydrofilním polymeru jsou rozptýleny vysoce porézní mikrokapsule

s obrovským aktivním povrchem, jejichž póry jsou větší než rozměry

pigmentových částic. V praxi se využívalo např. zeolitů, které jsou však

nyní nahrazovány syntetickými sorbenty, které výrobci označují např. poněkud

zavádějícím termínem mikrokeramické nanočástice. „Nano“ se zde vztahuje

spíše k velikosti pórů než k velikosti vlastních částic. Hydrofilní

polymer plní již pouze funkci pojiva a zajišťuje lesklý povrch vrstvy, fixace

inkoustu potom probíhá výhradně v mikropórech sorbentu. Tento přístup se

ukázal jako velice vhodný a dobře použitelný i pro dye-based inkousty.

Dye-based inkoust proniká do takovéto vrstvy tak rychle, že pečlivé vyladění povrchových

vlastností již není nezbytně nutné a takováto tisková média jsou univerálně

použitelná s inkousty různých výrobců. Výtisky jsou navíc prakticky

okamžitě „suché“ v tom smyslu, že přijímací vrstva nelepí. Rozpouštědlo se však

z pórů může odpařovat delší dobu (několik hodin) a během této doby může

výtisk mírně změnit barvu. Molekuly barviva se v tomto případě vážou na

aktivní místa sorbentů tak pevně, že výtisky získávají vysoký stupeň

voděodolnosti.

|

| Obr. 7: Schéma průniku pigmentového a barvivového inkoustu do vrstvy typu microporous |

|

| Obr. 8: SEM snímek vrstvy typu microporous. Strukturu vrstvy lze velmi dobře přirovnat k sušenkám rozdrobeným do roztavené čokolády. Na snímku jsou patrné kusy syntetického sorbentu rozptýlené ve vrstvě organického pojiva |

Při tisku pigmentovými inkousty

na microporous média však lze v některých případech pozorovat

nerovnoměrný lesk potištěné vrsty, tzv. bronzing. V praxi je totiž

nemožné zajistit dostatečně úzkou distribuci velikostí pigmentových částic a

velikosti póru v sorbentu, proto vždy zůstane určitý zlomek částic

pigmentu na povrchu potištěného média, kde způsobují odlišný lesk od

nepotištěných ploch. Tento problém bývá nejvíce pozorovatelný u černého

inkoustu. Řešení se našlo pomocí zavedení dvou druhů černých inkoustů – matného

a lesklého. V jednodušších modelech tiskáren musí uživatel ručně měnit

zásobníky černého inkoustu, v pokročilých modelech jsou oba druhy černého

inkoustu stále v tiskárně a volba inkoustu se provádí softwarově v ovladači

při tisku. Některé nejnovější tiskárny Epson si s tímto problémem poradily

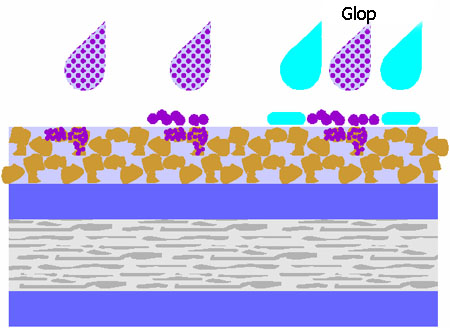

překvapivým způsobem: inkoustová sada byla rozšířena o tzv. gloss optimizer (GlOp),

čili „zlepšovač lesku“. Jedná se bezbarvou akrylátovou disperzi, která je

selektivně nanášena na nepotištěná místa. GlOp tedy nefunguje jako lak

překrývající celý výtisk, ale je nanášen na nepotištěná místa a sjednocuje tak

celkový lesk výtisku.

|

| Obr. 9: GlOp nanesený na nepotištěná místa sjednotí lesk výtisku |

Vyborny clanek

Diky za nej. PCHe